doi: 10.56294/hl2024.448

ORIGINAL

Accuracy of full arch models achieved from different 3D printers

Precisión de modelos de arcadas completas logrados a partir de diferentes impresoras 3D

Sofia Kiefer1

1Universidad Abierta Interamericana, Facultad de Medicina y Ciencias de la Salud, Carrera de Odontología. Buenos Aires, Argentina.

Citar como: Kiefer S. Accuracy of full arch models achieved from different 3D printers. Health Leadership and Quality of Life. 2024; 3:.448. https://doi.org/10.56294/hl2024.448

Enviado: 03-03-2024 Revisado: 30-07-2024 Aceptado: 15-11-2024 Publicado: 16-11-2024

Editor: PhD.

Prof.

Neela Satheesh ![]()

ABSTRACT

This work titled “Accuracy of full arch models achieved from different 3D printers” addresses significant advancements in the field of dentistry thanks to CAD-CAM technology and 3D printing, which have transformed precision and efficiency in dental treatments. The development of stereolithography and other 3D printing methods has revolutionized the creation of dental models, prosthetics, and surgical devices.

The study focused on comparing the accuracy of three 3D printers based on a scanned initial model of a dental arch. Using the STL format for digital designs, complete arches were printed with specific resins on each printer. Subsequently, the printed models were evaluated through scanning and digital overlay comparison using Exocad software.

The results showed variations in accuracy among the printers, highlighting that the VeriBUILD 79200 was the most precise, followed by the 3D Sonic Mighty 4K and the UV MAX.

It was concluded that although 3D printers offer significant advantages in terms of detail reproduction, it is crucial to consider limitations and variability among models and technologies when selecting one for precise clinical applications in dentistry.

This study underscores the importance of ongoing research and future standardization of criteria to evaluate the accuracy of 3D printed models in dentistry, aiming to optimize clinical and educational outcomes in the field.

Keywords: Accuracy; 3D Printing; Full Arches.

RESUMEN

Este trabajo titulado Precisión de modelos de arcadas completas logrados a partir de diferentes impresoras 3d aborda avances significativos en el área de la odontología gracias a la tecnología CAD-CAM y la impresión 3D, que han transformado la precisión y eficiencia en tratamientos dentales. Donde el desarrollo de la estereolitografía y otros métodos de impresión 3D han revolucionado la creación de modelos dentales, prótesis y dispositivos quirúrgicos.

El estudio se centró en comparar la precisión de tres impresoras 3D a partir de un modelo inicial de arcada dental escaneado, utilizando el formato STL para los diseños digitales y la impresión de las arcadas completas con resinas específicas en cada impresora. Posteriormente, se evaluaron los modelos impresos mediante escaneo y comparación por superposición digital en el software Exocad.

Los resultados mostraron variaciones en la precisión entre las impresoras, destacando que la VeriBUILD 79200 fue la más precisa, seguida por la 3D Sonic Mighty 4K y la UV MAX.

Se concluyó que, aunque las impresoras 3D ofrecen ventajas significativas en términos de reproducción de detalles, es crucial considerar las limitaciones y la variabilidad entre modelos y tecnologías al seleccionar ellas para aplicaciones clínicas precisas en odontología. Este estudio destaca la importancia de la investigación continua y la estandarización de criterios a futuro, para evaluar la precisión de modelos impresos en 3D en odontología, con el fin de optimizar los resultados clínicos y educativos en el campo.

Palabras clave: Precisión; Impresión 3D; Arcadas Completas.

INTRODUCCIÓN

La odontología ha experimentado avances significativos en las últimas décadas gracias a la integración de tecnologías innovadoras en la disciplina, donde uno de los desarrollos más destacados es el sistema CAD- CAM (Diseño Asistido por Computadora/ Manufactura Asistida por Computadora, por sus siglas en ingles), que ha revolucionado la forma en que se realiza la planificación y ejecución de los diferentes tratamientos odontológicos.(1)

Históricamente se ha seguido el procedimiento tradicional para tomar las impresiones de manera analógica, es decir directamente en la boca del paciente, utilizando diferentes materiales y técnicas, a partir de las cuales se obtiene la réplica en yeso de los tejidos duros y blandos de la cavidad bucal, pudiendo la calidad y precisión de esa reproducción variar, trayendo aparejado imprecisiones, defectos o fracaso del tratamiento a futuro, según la destreza, conocimiento, cuidado e insumos utilizados por el profesional.(2)

A partir de 1980 se comenzaron a desarrollar tecnologías de fabricación de adición. Fue en 1986, cuando Charles W. Hull introdujo la primera tecnología de impresión tridimensional (3D) mediante la estereolitografía, donde la máquina empleaba un láser ultravioleta para solidificar sucesivas capas de resina acrílica, construyendo así objetos tridimensionales mediante la adición y solidificación progresiva de material. A partir de ello la industria desarrollo una gran variedad de tecnologías, que fueron aplicadas a distintos campos, incluyendo la industria aeroespacial y militar, arquitectura, automotriz, productos de consumo, educación, medicina y en la odontología.

MÉTODO

Modelo de referencia y preparación del mismo

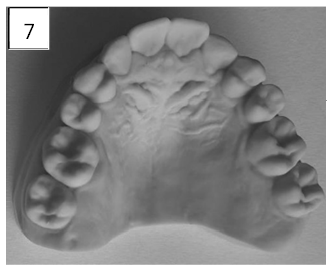

Se utilizó como modelo inicial para este estudio una arcada superior, obtenida a través del escaneo intraoral de una paciente femenina de un consultorio odontológico privado de la Ciudad de Buenos Aires, Argentina, con el escáner TRIOS 3 Basic (3Shape Copenhagen K Denmark) con una veracidad (precisión) de 6,9 ± 0,9 micras.

Todos los archivos escaneados tomados de referencia se convirtieron al formato digital STL (siglas provenientes del inglés “Standard Tessellation Language”), que contienen información sobre la geometría de las superficies de un objeto tridimensional, formato utilizado por el software de estereolitografía para generar la información necesaria y producir modelos 3D en las impresoras mediante procesos de prototipado rápido.

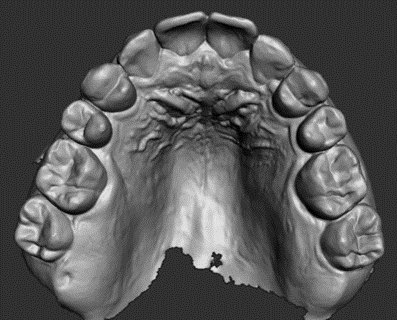

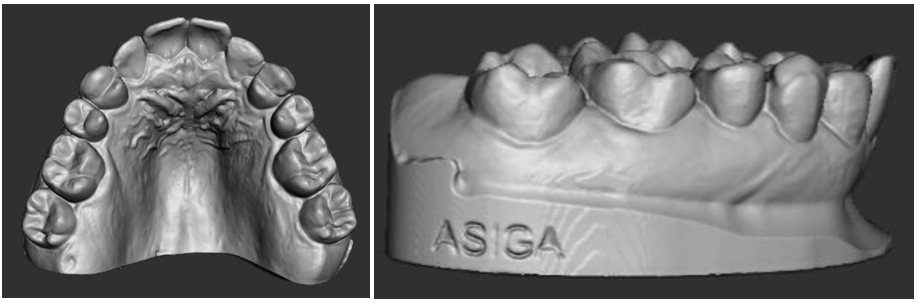

Figura 1. Archivo STL del escaneo inicial utilizado como modelo de referencia

Los archivos STL fueron rotulados con el nombre de la impresora correspondiente donde serían modelados, también se determinó un espesor de cada capa impresa de 50 micras y fueron posicionados de manera horizontal y vaciados en su interior en la plataforma del software ChituBox Basic (CBD-Tech Guangdong, China). Dichos archivos fueron almacenados en diferentes pendrives, para poder conectarlos a las distintas impresoras.

Impresión 3D

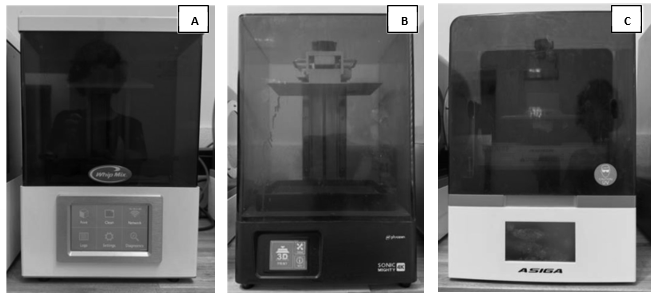

Se seleccionaron 3 impresoras 3D estereolitografícas diferentes con: tecnología liquid- crystal display (LCD) y tecnología Digital light processing (DLP) (figura 4).

VeriBUILD 79200 (WhipMix, Louisville, Estados Unidos) tecnología LCD.(12)

3D Sonic Mighty 4K (Phrozen, Hsinchu City, Taiwan) tecnologia LCD.(13) UV MAX (Asiga, NSW, Australia) tecnología DLP.(14)

Figura 2. (A)Veribuild 79200 Whipmix 4k, (B) 3D Sonic Mighty 4K Phrozen, (C) UV Max Asiga

En cada una de ellas se introdujo un pendrive con los archivos correspondientes según el rótulo, y se inició el proceso de impresión con las siguientes características:

En la impresora VeriBUILD 79200 (WhipMix, Louisville, Estados Unidos) se utilizó resina VeriMODEL Golden Brown (WhipMix, Louisville, Estados Unidos)

En la impresora 3D Sonic Mighty 4K (Phrozen, Hsinchu City, Taiwán) se utilizó resina Aqua Grey (Phrozen, Hsinchu City, Taiwán)

En la impresora UV MAX (Asiga, NSW, Australia) se utilizó resina dentaMODEL (Asiga, NSW, Australia).

Procesado post impresión

Una vez que se completó la impresión (figuras 3, 4,) se realizó el lavado y fotocurado, proceso que se llevó a cabo en la lavadora/curadora Creality Uw-01 (Creality, Shenzhen, China), se colocaron los modelos terminados en el recipiente designado lleno con Alcohol Isopropílico al 96 % para el proceso de lavado por 5 minutos. El curado se realizó en la misma maquina mediante una matriz de LED UV de longitud de onda de 385 nm y 405 nm y una plataforma giratoria para que los modelos reciban la luz desde todos sus ángulos, y el mismo sea parejo, a velocidad lenta por 5 minutos.

Se obtuvieron un total de 30 modelos superiores, es decir 10 por cada una de las impresoras.

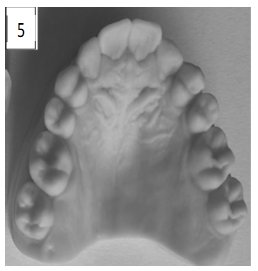

Figura 3. Modelos impresos con la impresora VeriBUILD 79200 (WhipMix, Louisville, Estados Unidos)elos impresos con la impresora UV MAX (Asiga, NSW, Australia)

Figura 4. Modelos impresos con la impresora Sonic Mighty 4K (Phrozen, Hsinchu City, Taiwan)

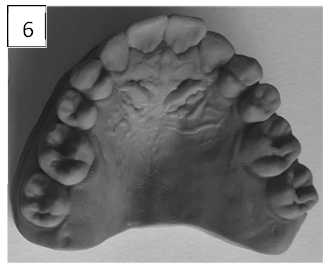

Figura 5. Modelos impresos con la impresora UV MAX (Asiga, NSW, Australia)

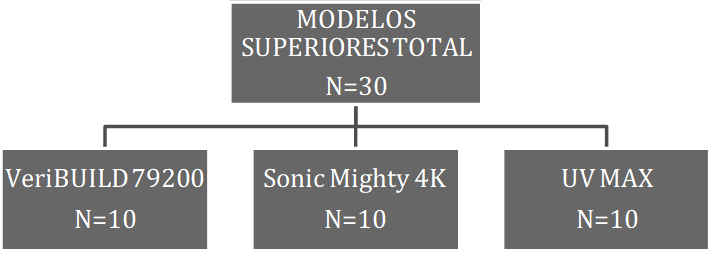

Figura 6. Cantidad de Modelos obtenidos por impresora

Comparación 3D y análisis

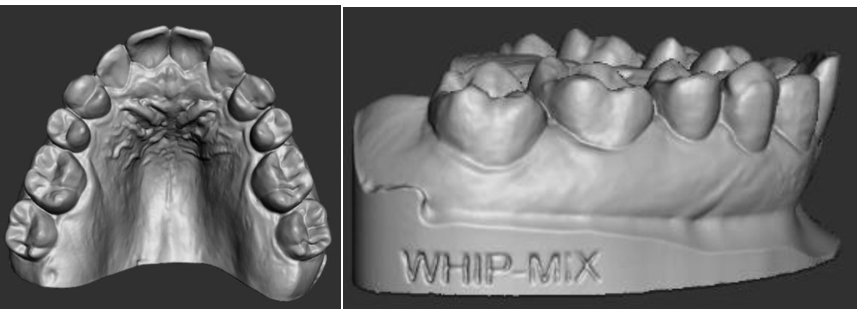

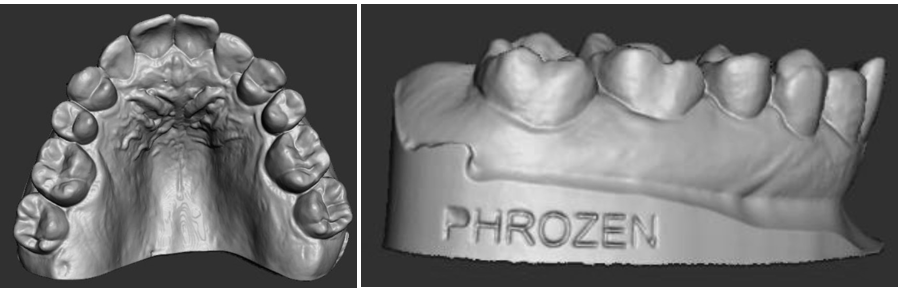

Una vez que los modelos fueron impresos y tratados siguiendo el protocolo, los mismos fueron inmediatamente escaneados usando el escáner Ceramill MAP400 (Amann Girrbach, Koblach, Austria), un escáner de luz estructurada de 2 ejes con precisió (figuras 7, 8, 9).

Figura 7. Archivos STL resultado del escaneo de los modelos impresos en la impresora VeriBUILD 79200 (WhipMix, Louisville, Estados Unidos) vista oclusal y de del rotulo de maxilar superior

Figura 8. Archivos STL resultado del escaneo de los modelos impresos en la impresora Sonic Mighty 4K (Phrozen, Hsinchu City, Taiwan) vista oclusal y del rótulo de maxilar superior

Figura 9. Archivos STL resultado del escaneo de los modelos impresos en la impresora UV MAX (Asiga, NSW, Australia) vista oclusal y del rótulo de maxilar superior

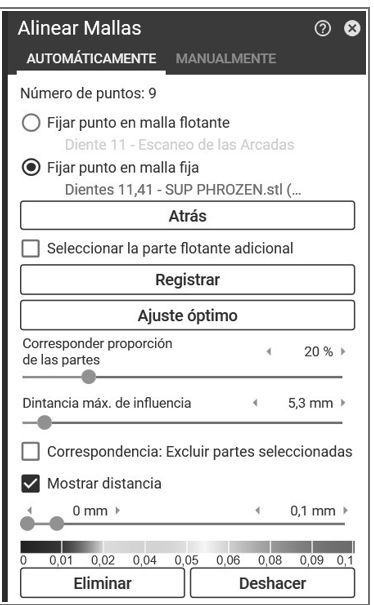

Los archivos STL fueron importados al Software Exocad Rijeka (DentalCad 2.3 Matera, Exocad GmbH, Darmstadt, Germany), donde se realizó la superposición en tres dimensiones de cada uno de esos archivos STL obtenidos de los modelos impresos, con los archivos STL del modelo de referencia inicial de manera individual. Se aplicó la técnica de coincidencia superficie a superficie para evaluar el nivel de precisión de ambos modelos entre sí. Y mediante una escala de colorimetría, evaluar si existieron discrepancias o variables en detalles y dimensionales entre el modelo inicial y los finales, teniendo en cuenta que todos fueron impresos con las mismas características preestablecidas.

Para hacer la comparación, se tomaron las superficies oclusales y a partir de las mismas los siguientes puntos de referencia a comparar (figura 10):

1. Cúspide mesiolingual de pieza dentaria 1,7.

2. Cúspide mesiolingual de pieza dentaria 1,6.

3. Cúspide lingual de pieza dentaria 1,5.

4. Cúspide lingual de pieza dentaria 1,4.

5. Cúspide lingual de pieza dentaria 2,4.

6. Cúspide lingual de pieza dentaria 2,5.

7. Cúspide mesiolingual de pieza dentaria 2,6.

8. Cúspide mesiolingual de pieza dentaria 2,7.

Figura 10. Modelo escaneado con los puntos de referencia seleccionados para el estudio

Figura 11. Grilla de configuración para llevar a cabo la superposición

RESULTADOS

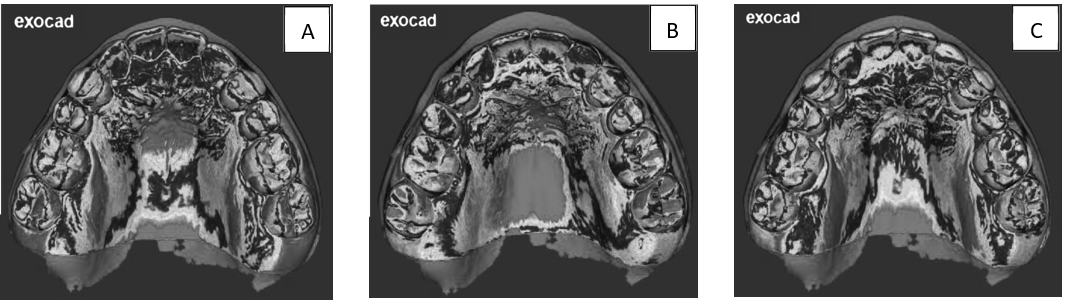

Los datos obtenidos de la superposición de modelos en el software Exocad (figura 12 A, B, C) muestran las diferencias de precisión en detalle y dimensión entre los modelos generados por diferentes impresoras 3D y el modelo original de control. Se observó que la impresora VeriBUILD 79200 (Whipmix) fue la más precisa en la reproducción de detalles estructurales. Los tonos fríos del espectro indicaban diferencias menores entre los dos modelos impresos en comparación con el modelo de control, mientras que los tonos cálidos mostraban diferencias más significativas entre los escaneos digitales. En todos los casos se logró observar una mayor diferencia en el sector posterior de las arcadas y menor discrepancia en el sector anterior, siendo este último sector, donde se demostraba mayor precisión de reproducción tanto en detalles como en dimensiones. Al interpretar el mapa cromático obtenido, se observó que la impresora VeriBUILD 79200 (Whipmix) logró reproducir el escaneo inicial con mayor precisión, evidenciado por la predominancia de tonos fríos, especialmente verde y azul. La impresora 3D Sonic Mighty 4K (Phrozen) mostró resultados intermedios en precisión, seguida por la impresora UV MAX (Asiga).

Figura 12. A- UV MAX, Asiga, B- 3D Sonic Mighty 4K, Phrozen, C- VeriBUILD 79200, Whipmix

DISCUSIÓN

En este trabajo se propuso analizar la precisión en la reproducción de modelos de arcadas dentales a partir de impresoras 3D de distintas marcas comerciales, haciendo hincapié en que no habría discrepancias en detalle o dimensionales entre ellos.

La precisión, según lo definido por la Organización Internacional de Normalización (ISO) en 1994, es un concepto cualitativo que tiene como contrapartes cuantitativas la veracidad y la precisión. La veracidad se refiere a qué tan cercana está la media aritmética de múltiples resultados de prueba al valor verdadero o aceptado, mientras que la precisión se centra en la cercanía entre los propios resultados de prueba. Hasta el momento, no existe una revisión exhaustiva de la precisión de los modelos dentales producidos con tecnología de impresión 3D, ni parámetros estandarizados para poder unificar criterios de estudio.(15)

Al igual que Medina Sotomayor, coincidimos en que los investigadores emplean una amplia gama de criterios para sus mediciones, cada uno determinando sus parámetros. Como resultado, las conclusiones extraídas de los diferentes estudios tienden a reflejar las particularidades de cada enfoque investigativo. Esta diversidad de enfoques crea dificultades al intentar analizar y comparar los hallazgos entre diferentes estudios, lo que supone un desafío significativo para llegar a conclusiones definitivas.(16)

Bajo esta premisa se seleccionaron las tres impresoras 3D utilizadas con mayor frecuencia en el mercado odontológico argentino y con las cuales se obtienen excelentes resultados de trabajo. Sin embargo, de acuerdo con los hallazgos del presente estudio, descartamos la idea de que no existieran diferencias notables en precisión y exactitud entre los modelos impresos en 3D generados por estas impresoras.

La precisión de las impresoras 3D fue evaluada teniendo en cuenta el grosor de impresión de las capas, a través de la superposición en Exocad de los modelos obtenidos a partir de las mismas, con el modelo inicial control.

Loflin et al.(17) establecieron que un grosor de 100 micras por capa impresa es potencialmente aceptable clínicamente para propósitos de evaluación de resultados del tratamiento, diagnóstico y planificación del tratamiento, equilibrando el grado de precisión y el tiempo de impresión.

Sin embargo, en esta investigación se modificaron los espesores de impresión de las capas a 50 micras para incrementar la exactitud de impresión y así verificar su precisión, ya que Zhang et al.(18), coinciden que el espesor ideal para evaluar la precisión de las impresoras y obtener modelos aceptables, con mínima distorsión dimensional, es de 50 micras.

Los hallazgos de este estudio respaldan las conclusiones obtenidas por varios autores, que determinan en su mayoría, que las impresiones de modelos de arcadas completas logradas a partir de impresoras 3D estereolitografícas pueden ser utilizadas especialmente en el área de la ortodoncia.

Yasaman et al.(19) plantean la utilización de modelos dentales impresos en 3D, especialmente como modelos de estudio y para su utilización en ortodoncia. Donde logró demostrar bajos errores de impresión y, por lo tanto, pueden recomendarse para aplicaciones dentales en estas áreas y obtener resultados con excelentes características.

Janosi KM et al.(20) demuestran, que las principales diferencias se obtuvieron en el sector de molares, probablemente debido a su mayor superficie y a una visibilidad o acceso reducidos, lo que puede llevar a una mayor probabilidad de errores, coincidiendo con lo descripto en nuestro estudio.

Así mismo los modelos elaborados mediante tecnología de impresión en tres dimensiones, como ejemplifican Marconi S. et al.(21) ofrecen una herramienta significativa para transmitir datos anatómicos complejos a los médicos, resultandos beneficiosos tanto en la fase de planificación preoperatoria como en la navegación intraoperatoria y el adiestramiento quirúrgico, ayudando a los profesionales a inspeccionar la anatomía antes de la operación, practicar diferentes técnicas y, en consecuencia, reducir el tiempo de operación minimizando los errores.

Lo Giudice A. et al.(22) reconocen que los modelos digitales presentan diversas ventajas en comparación a los modelos de yeso, como la facilidad de almacenamiento y transmisión de datos, siendo útiles para propósitos diagnósticos, terapéuticos y educativos.

Si hacemos referencia al éxito de adaptación de prótesis fijas y restauraciones en operatoria, la precisión en el ajuste interno y marginal es esencial. Es crucial contar con una impresión precisa para facilitar la fabricación de una restauración exacta. Según diferentes estudios la adaptación de las restauraciones deseadas es menor que las realizadas a partir de modelos de yeso, aunque se mantuvieron dentro del umbral clínicamente aceptado de 120 µm reportado en la literatura.(23)

Por tanto, resulta fundamental seleccionar la tecnología de impresión 3D en función de su uso específico. De esta manera, es lógico inferir que los modelos dentales impresos en 3D que son adecuados para la ortodoncia o estudio en cirugía, podrían no ser igualmente idóneos para el proceso de fabricación de prótesis u otras aplicaciones dentales que demanden una alta precisión.(24)

Realizamos este análisis ya que evidencia previa ha confirmado que la superposición de los modelos escaneados con el modelo maestro digital podría estar sesgada debido a una subestimación del objeto impreso debido a un error intrínseco en la resolución del escaneo. Un segundo factor que coexiste y explica tal subestimación podría ser la polimerización incompleta del monómero de resina por las fuentes de luz durante la impresión 3D que ha sido documentada con impresoras 3D basadas en la fotopolimerización como en la presente investigación.(17,25)

Alharbi N et al.(26) afirman que el espesor o la profundidad de la capa de resina del proceso de impresión, el ángulo de construcción del objeto, diseño y configuración de soportes, el espaciado entre las capas de polimerización, la potencia de la luz, la translucidez del color de la resina empleada, el grado de contracción por polimerización y postprocesado influyen en la exactitud de la impresión 3D.

CONCLUSIONES

En el estudio realizado se observó una variación en la precisión de las impresoras de 3 marcas diferentes utilizadas para obtener modelos de arcadas completas, no logrando replicar escaneos o modelos iniciales en exactitud.

Esta investigación confirma, que los modelos de arcadas completas generados a través de impresoras 3D, posiblemente sufran discrepancias en los valores dimensionales y en detalle superficial, en términos de detalles complejos y finos de acuerdo a la marca de la impresora, resinas utilizadas, procesamiento diseño de archivos o modelos y conocimiento del profesional o laboratorio. No obstante, la posibilidad de sesgo debido a la ausencia de pruebas estandarizadas de precisión subraya la necesidad de analizar detenidamente los resultados encontrados.

Por lo tanto, el profesional tratante a la hora de elegir una impresora debería tener en cuenta la tolerancia clínica de cada procedimiento clínico a realizar para obtener resultados óptimos, según los modelos obtenidos mediante prototipado rápido, conociendo sus limitaciones.

REFERENCIAS BIBLIOGRÁFICAS

1. Rubio NA, Galante JM. CAM: Computer-Assisted Manufacturing. En: Galante JM, Rubio NA, Digital Dental Implantology: From Treatment Planning to Guided Surgery. 1 ed. Cham: Springer; 2021. p. 45-66.

2. Medina-Sotomayor P, Ordóñez P, Ortega G. Accuracy of intraoral digital impression systems in restorative dentistry: A review of the literature. Odovtos - Int J Dent Sci. 2020;205:16.

3. César-Juárez ÁA, Olivos-Meza A, Landa-Solís C, Cárdenas-Soria VH, Silva-Bermúdez PS, Suárez Ahedo C, et al. Uso y aplicación de la tecnología de impresión y bioimpresión 3D en medicina. Rev Fac Med Univ Nac Auton Mex. 2018;61(6):43-51.

4. Dawood A, Marti Marti B, Sauret-Jackson V, Darwood A. 3D printing in dentistry. Br Dent J. 2015;219(11):521-9.

5. Emir F, Ceylan G, Ayyildiz S. In vitro accuracies of 3D printed models manufactured by two different printing technologies. Eur Oral Res. 2021;55(2):80-5.

6. Javaid M, Haleem A. Current status and applications of additive manufacturing in dentistry: A literature-based review. J Oral Biol Craniofac Res. 2019;9(3):179-85.

7. Kim S-Y, Shin Y-S, Jung H-D, Hwang C-J, Baik H-S, Cha J-Y. Precision and trueness of dental models manufactured with different 3-dimensional printing techniques. Am J Orthod Dentofacial Orthop. 2018;153(1):144-53.

8. Tsolakis IA, Papaioannou W, Papadopoulou E, Dalampira M, Tsolakis AI. Comparison in terms of accuracy between DLP and LCD printing technology for dental model printing. Dent J. 2022;10(10):181.

9. Escalona-Contreras N, Merino-Kutscher P, Cartes-Velásquez R. Uso de técnicas de impresión 3D en la reconstrucción mandibular. Una revisión breve. CES Odontol. 2021;34(2):159-72.

10. Moon W, Kim S, Lim B-S, Park Y-S, Kim RJ-Y, Chung SH. Dimensional accuracy evaluation of temporary dental restorations with different 3D printing systems. Materials (Basel). 2021;14(6):1487.

11. Bohner LOL, De Luca Canto G, Marció BS, Laganá DC, Sesma N, Tortamano Neto P. Computer-aided analysis of digital dental impressions obtained from intraoral and extraoral scanners. J Prosthet Dent [Internet]. 2017;118(5):617-23.

12. Whip mix VeriBUILD 3D printer [Internet]. Whip Mix. [citado el 22 de mayo de 2023]. Disponible en: https://www.whipmix.com/products/whip-mix-veribuild-dental-3d-printer

13. Phrozen Sonic Mini 4K resin 3D printer [Internet]. Phrozen Technology. [citado el 22 de mayo de 2023]. Disponible en: https://phrozen3d.com/collections/resin-3d-printer-phrozen/products/sonic-mini-4k-resin-3d-printer-phrozen?variant=39635278692539

14. 3D printers asiga [Internet]. Asiga.com. [citado el 22 de mayo de 2023]. Disponible en: https://www.asiga.com/3d-printers/

15. International Organization for Standardization. Accuracy (Trueness and Precision) of Measurement Methods and Results Part 1: General Principles and Definitions (ISO 5725-1); International Organization for Standardization: Geneva, Switzerland; 1994. Disponible en: https://www.iso.org/standard/11833.html

16. Medina-Sotomayor P, Ordóñez P, Ortega G. Accuracy of intraoral digital impression systems in restorative dentistry: A review of the literature. Odovtos - Int J Dent Sci [Internet]. 2020;205:16.

17. Loflin WA, English JD, Borders C, Harris LM, Moon A, Holland JN, et al. Effect of print layer height on the assessment of 3D-printed models. Am J Orthod Dentofacial Orthop [Internet]. 2019;156(2):283-9.

18. Zhang Z-C, Li P-L, Chu F-T, Shen G. Influence of the three-dimensional printing technique and printing layer thickness on model accuracy. J Orofac Orthop [Internet]. 2019;80(4):194-204.

19. Etemad-Shahidi Y, Qallandar OB, Evenden J, Alifui-Segbaya F, Ahmed KE. Accuracy of 3-dimensionally printed full-arch dental models: A systematic review. J Clin Med [Internet]. 2020;9(10):3357.

20. Jánosi KM, Cerghizan D, Mártha KI, Elekes É, Szakács B, Elekes Z, et al. Evaluation of intraoral full-arch scan versus conventional preliminary impression. J Clin Med [Internet]. 2023;12(17):5508.

21. Marconi S, Pugliese L, Botti M, Peri A, Cavazzi E, Latteri S, et al. Value of 3D printing for the comprehension of surgical anatomy. Surg Endosc [Internet]. 2017;31(10):4102-10.

22. Lo Giudice A, Ronsivalle V, Rustico L, Aboulazm K, Isola G, Palazzo G. Evaluation of the accuracy of orthodontic models prototyped with entry-level LCD-based 3D printers: a study using surface-based superimposition and deviation analysis. Clin Oral Investig [Internet]. 2022;26(1):303-12.

23. Jang Y, Sim J-Y, Park J-K, Kim W-C, Kim H-Y, Kim J-H. Accuracy of 3-unit fixed dental prostheses fabricated on 3D-printed casts. J Prosthet Dent [Internet]. 2020;123(1):135-42.

24. Zhang H-R, Yin L-F, Liu Y-L, Yan L-Y, Wang N, Liu G, et al. Fabrication and accuracy research on 3D printing dental model based on cone beam computed tomography digital modeling. Hua Xi Kou Qiang Yi Xue Za Zhi [Internet]. 2018;36(2):156-61.

25. Nestler N, Wesemann C, Spies BC, Beuer F, Bumann A. Dimensional accuracy of extrusion- and photopolymerization-based 3D printers: In vitro study comparing printed casts. J Prosthet Dent [Internet]. 2021;125(1):103-10.

26. Alharbi N, Osman R, Wismeijer D. Factors influencing the dimensional accuracy of 3D-printed full-coverage dental restorations using stereolithography technology. Int J Prosthodont [Internet]. 2016;29(5):503-10.

FINANCIACIÓN

Los autores no recibieron financiación para el desarrollo de la presente investigación.

CONFLICTO DE INTERÉS

Los autores declaran que no existe conflicto de intereses.

CONTRIBUCIÓN DE AUTORÍA

Conceptualización: Sofia Kiefer.

Curación de datos: Sofia Kiefer.

Análisis formal: Sofia Kiefer.

Redacción – borrador original: Sofia Kiefer.

Redacción – revisión y edición: Sofia Kiefer.